تحلیلی بر آلیاژهای آلومینیوم سری ۵۰۰۰ و ۶۰۰۰ در صنایع دریایی | خواص، عملیات حرارتی و ملاحظات طراحی

شنیدن پادکستهای صوتی و تصویری آلیاژ آلومینیوم دریایی

https://viracc.ir/aluminum-advantage-in-shipbuilding/

۱. مقدمه: ظهور آلومینیوم به عنوان مادهای استراتژیک در مهندسی دریا

انتخاب مواد در طراحی شناورهای مدرن، یکی از تصمیمات بنیادینی است که مستقیماً بر عملکرد، ایمنی و هزینههای چرخه عمر شناور تأثیر میگذارد. در دهههای اخیر، آلیاژهای آلومینیوم به دلیل برتریهای کلیدی نسبت به فولاد سنتی، جایگاه خود را به عنوان یک ماده استراتژیک در صنعت دریایی تثبیت کردهاند. محرک اصلی این گذار، مزایای ذاتی آلومینیوم مانند چگالی پایین و مقاومت برجسته در برابر خوردگی در محیط تهاجمی دریا است که منجر به ساخت شناورهایی سبکتر، سریعتر و با مصرف سوخت بهینهتر میشود.

اهداف این مقاله، ارائه یک تحلیل فنی عمیق از آلیاژهای پرکاربرد سری ۵۰۰۰ و ۶۰۰۰ برای مهندسان مواد، طراحان کشتی و متخصصان صنعت دریایی است. در این تحلیل، تمرکز بر خواص مکانیکی، مکانیزمهای استحکامدهی، فرآیندهای عملیات حرارتی و عملکرد این آلیاژها در شرایط واقعی بهرهبرداری، از جمله تأثیر دما و جوشکاری، خواهد بود. این بررسی به طراحان کمک میکند تا با درک عمیقتری از رفتار این مواد، انتخابهای بهینهتری برای کاربردهای مختلف داشته باشند.

برای شروع، لازم است تفاوتهای بنیادی بین آلومینیوم و فولاد را به عنوان دو رقیب اصلی در ساخت سازههای دریایی بررسی کنیم.

چرا آلومینیوم انتخاب اول صنعت کشتیسازی مدرن است؟

۲. مبانی آلیاژ آلومینیوم در صنایع دریایی

درک تفاوتهای بنیادی بین آلیاژهای آلومینیوم و فولاد، اولین و مهمترین گام در طراحی بهینه و ایمن شناورها است. این تفاوتها که از چگالی و مدول یانگ تا رفتار در برابر ضربه و خوردگی را در بر میگیرند، بر تمام جنبههای طراحی، از مصرف سوخت و پایداری شناور گرفته تا فرآیندهای ساخت و طول عمر سازه تاثیر می زاره،

۲.۱. ارزیابی مقایسهای آلومینیوم و فولاد

مزایای کلیدی آلیاژهای آلومینیوم که باعث پیشرفت مستمر کاربرد آنها در صنعت کشتیسازی از دهه ۱۹۵۰ به بعد است، عبارتند از:

- سبکی وزن: این مهمترین مزیت آلومینیوم است. با چگالی ۲.۷ گرم بر سانتیمتر مکعب، آلومینیوم تقریباً یکسوم فولاد (با چگالی ۷.۸ گرم بر سانتیمتر مکعب) وزن دارد. این کاهش وزن چشمگیر، پتانسیل جایگزینی یک تن فولاد با تقریباً ۴۴۰ کیلوگرم آلومینیوم را فراهم میکند که به معنای کاهش وزن ۵۰ تا ۵۵ درصدی در سازه است.

- مقاومت به خوردگی: آلیاژهای دریایی آلومینیوم به طور طبیعی یک لایه اکسیدی محافظ بر سطح خود تشکیل میدهد که مقاومت بسیار خوبی در برابر خوردگی آب دریا از خود نشان میدهد و نیاز به پوششهای پیچیده و نگهداری مداوم را کاهش میدهد.

- قابلیت بازیافت: آلومینیوم مادهای کاملاً قابل بازیافت است که این ویژگی آن را به گزینهای سازگار با محیط زیست تبدیل میکند.

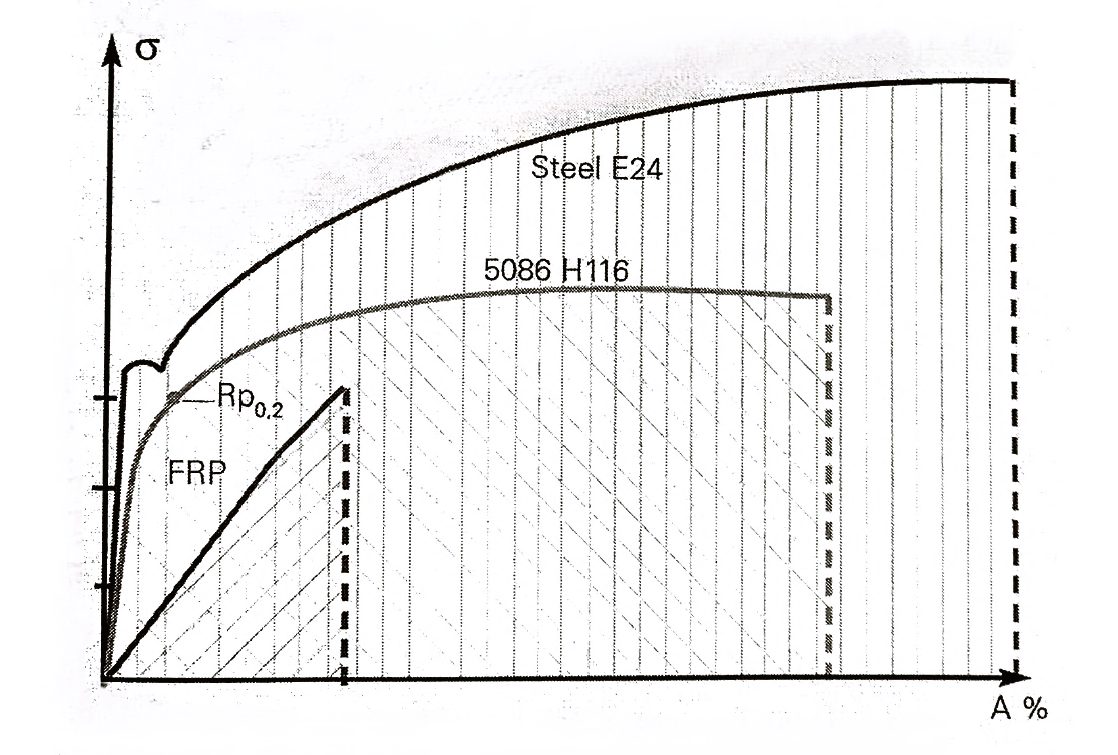

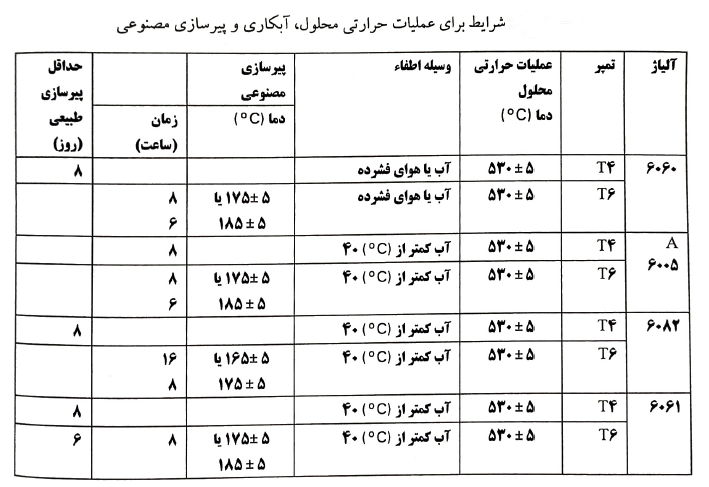

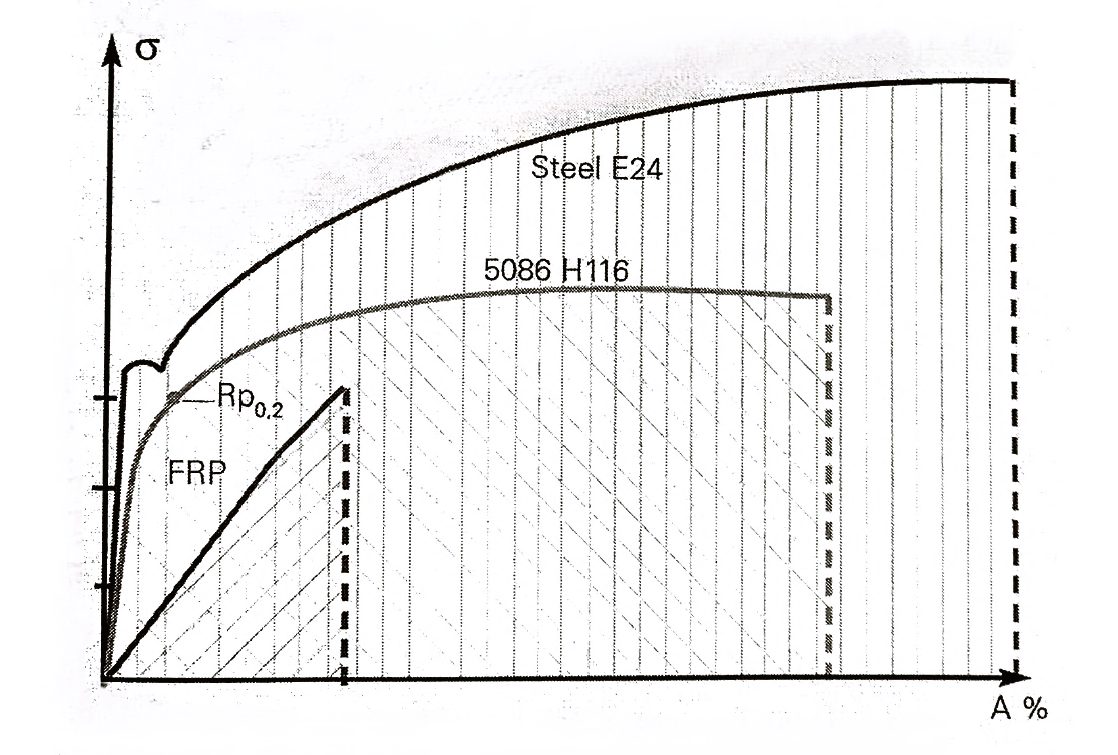

- شکلپذیری و جذب انرژی: آلیاژهای آلومینیوم، بهویژه سری ۵۰۰۰، قابلیت جذب انرژی بالایی دارند. همانطور که در منحنی تنش-کرنش (شکل ۱-۲) نشان داده شده است، سطح زیر نمودار برای آلیاژ 5086 H116 به مراتب بزرگتر از فولاد E24 است. این ویژگی به معنای توانایی جذب انرژی ضربه از طریق تغییر شکل پلاستیک قبل از شکست است که یک مزیت ایمنی حیاتی در برابر حوادث و برخوردها محسوب میشود.

شکل ۱- منحنی تک محوره تنش-کرنش

۲.۲. معرفی سریهای کلیدی: ۵۰۰۰ و ۶۰۰۰

دو سری اصلی از آلیاژهای آلومینیوم در صنایع دریایی کاربرد گسترده دارند که تفاوت اساسی آنها در نحوه استحکامدهی نهفته است:

- سری ۵۰۰۰ (آلومینیوم-منیزیم): این آلیاژها غیرقابل عملیات حرارتی هستند و استحکام خود را از طریق فرآیند کار سرد (سختکاری کرنشی) به دست میآورند. به دلیل جوشپذیری عالی و مقاومت بالا در برابر خوردگی، این سری به عنوان انتخاب اصلی برای ساخت ورقها، بدنه و روسازه شناورها شناخته میشود.

- سری ۶۰۰۰ (آلومینیوم-منیزیم-سیلیکون): این آلیاژها قابل عملیات حرارتی هستند و از طریق فرآیندهای انحلال، سرد کردن سریع و پیرسازی به استحکام بالا دست مییابند. قابلیت اکسترود شدن عالی، آنها را به گزینهای ایدهآل برای ساخت پروفیلهای سازهای پیچیده تبدیل کرده.

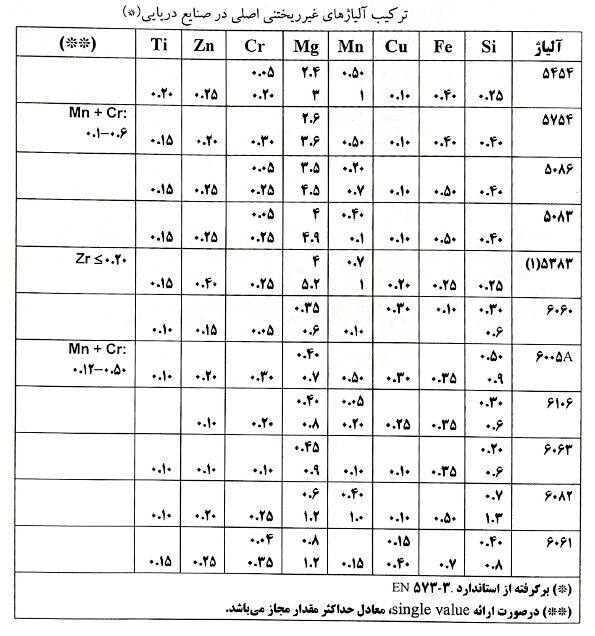

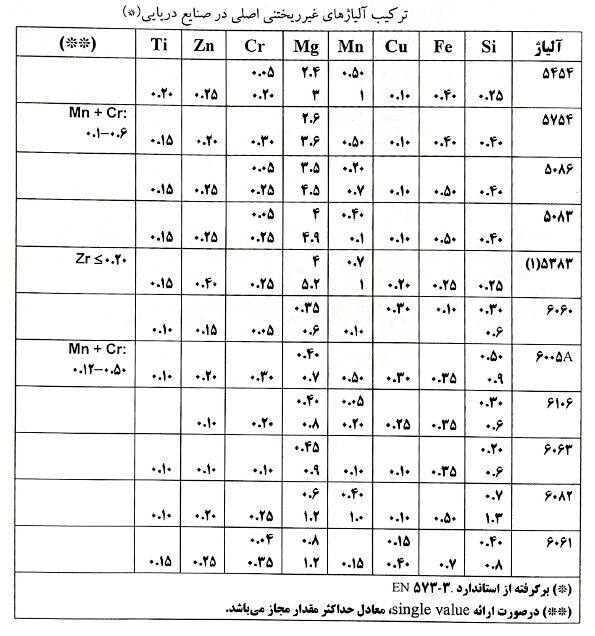

جدول زیر ترکیب شیمیایی برخی از آلیاژهای پرکاربرد دریایی را نشان میدهد.

جدول ۱- ترکیب شیمیایی آلیاژهای منتخب دریایی (بر اساس استاندارد EN)

در ادامه، به تحلیل عمیقتر خواص و فرآیندهای مرتبط با آلیاژهای سری ۵۰۰۰ میپردازیم.

۳. آلیاژ آلومینیوم سری ۵۰۰۰: ستون فقرات شناورهای آلومینیومی

آلیاژهای سری ۵۰۰۰ به دلیل ترکیب منحصربهفردی از استحکام متوسط، جوشپذیری عالی و مقاومت استثنایی در برابر خوردگی آب دریا، به عنوان ماده اصلی و ستون فقرات سازههای دریایی آلومینیومی، به ویژه برای ساخت بدنه و روسازه، شناخته میشوند.

۳.۱. تحلیل خواص مکانیکی

خواص مکانیکی این آلیاژها به شدت به ترکیب شیمیایی و تمپر (شرایط عملیاتی) آنها بستگی دارد. در میان آلیاژهای پرکاربرد دریایی مانند 5754، 5086 و 5083 در تمپر رایج O/H111، یک موازنه مشخص بین استحکام و انعطافپذیری دیده میشود. آلیاژ 5754 با حداقل استحکام تسلیم (Rp0.2) ۱۰۰ مگاپاسکال و حداقل ازدیاد طول نسبی (A%) ۱۸٪، بیشترین انعطافپذیری را برای عملیات شکلدهی فراهم میکند. آلیاژ 5086 با Rp0.2 برابر با ۱۲۵ مگاپاسکال و A% برابر با ۱۶٪، استحکام بالاتری ارائه میدهد. در نهایت، آلیاژ 5083 با Rp0.2 برابر با ۱۲۵ مگاپاسکال و حداقل استحکام کششی نهایی (Rm) ۲۷۵ مگاپاسکال، بالاترین استحکام را در این گروه داراست، اما این افزایش استحکام با کاهش جزئی انعطافپذیری همراه است. انتخاب بین این آلیاژها به نیازهای طراحی خاص هر بخش از سازه بستگی دارد.

۳.۲. مکانیزمهای استحکامدهی: سختکاری کرنشی و بازپخت

استحکام در آلیاژهای سری ۵۰۰۰ از طریق کار سرد (Cold Working) یا سختکاری کرنشی (Strain Hardening) حاصل میشود. در این فرآیند، تغییر شکل پلاستیک در دمای پایین باعث افزایش چگالی نابجاییها در ساختار کریستالی فلز شده و در نتیجه استحکام و سختی آن افزایش مییابد.

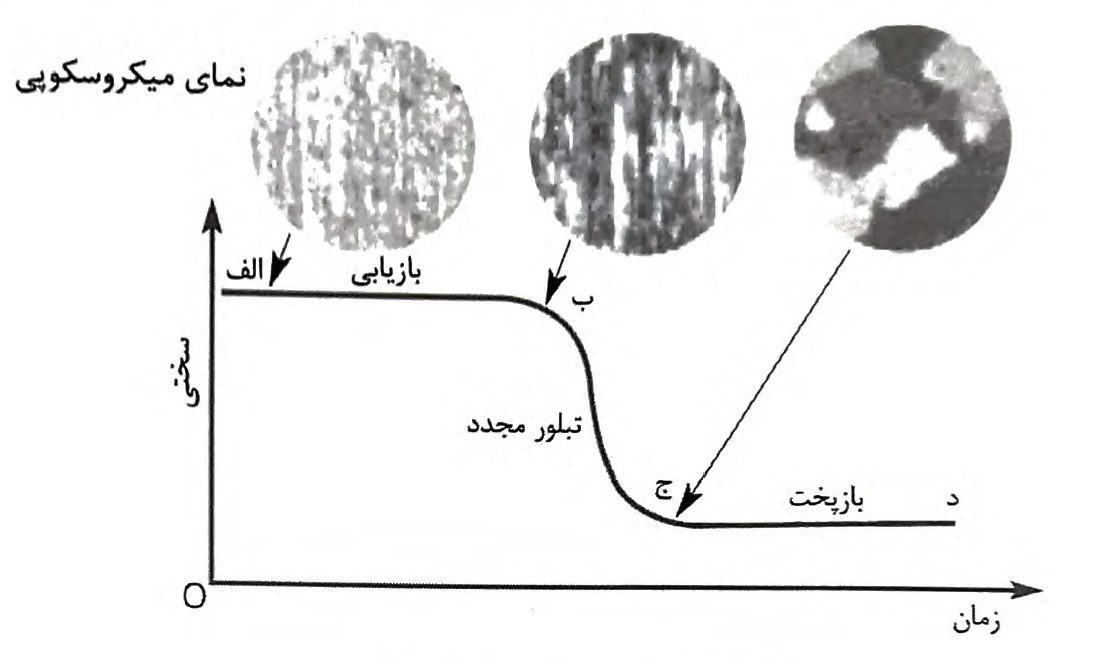

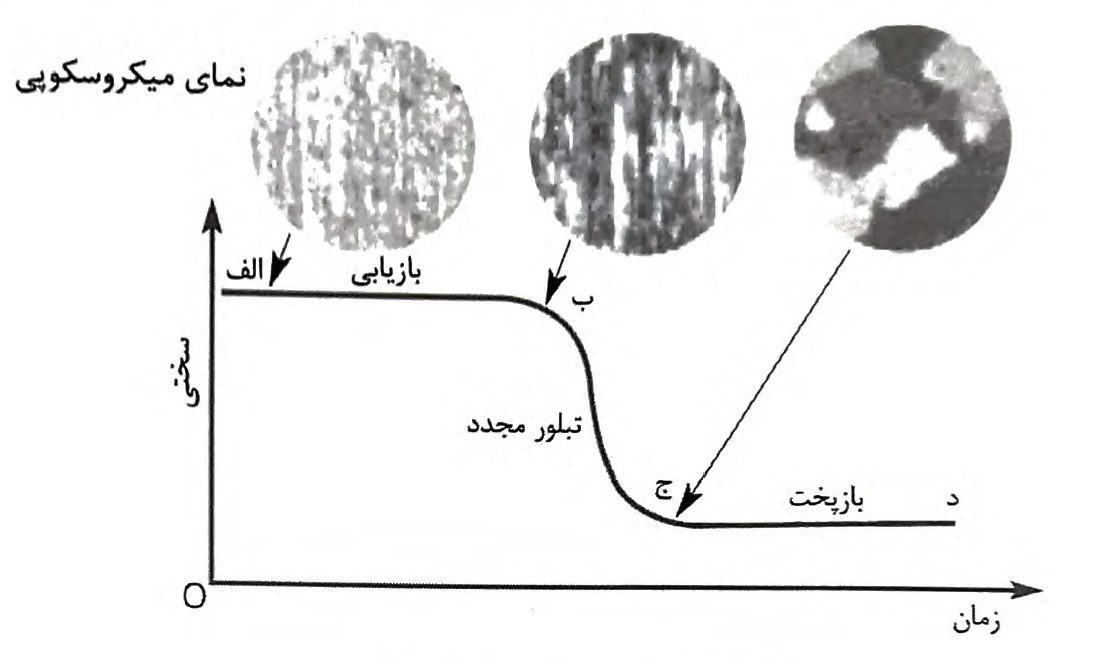

در مقابل، برای نرم کردن فلز و بازیابی انعطافپذیری آن پس از کار سرد، از عملیات حرارتی بازپخت (Annealing) استفاده میشود. این فرآیند که در دماهای بالاتر انجام میشود، شامل سه مرحله اصلی است که در شکل ۳-۱ نشان داده شده است:

- بازیابی (Recovery): کاهش تنشهای داخلی بدون تغییر چشمگیر در ساختار میکروسکوپی.

- تبلور مجدد (Recrystallization): تشکیل دانههای جدید و بدون کرنش که منجر به افت شدید سختی و افزایش انعطافپذیری میشود. این فرآیند برای آلیاژهای سری ۵۰۰۰ معمولاً در محدوده دمایی ۳۲۰ تا ۳۸۰ درجه سانتیگراد رخ میدهد.

- رشد دانه (Grain Growth): با ادامه حرارتدهی، دانههای جدید رشد کرده و ساختار درشتتر میشود.

شکل 2- منحنی سختی در طول تابکاری (بازپخت)

۳.۳. کدگذاری تمپرها بر اساس استاندارد EN 515 (تمپرهای H)

سیستم نامگذاری تمپرهای کارسخت شده (H) بر اساس استاندارد EN 515 تعریف میشود. این کد معمولاً از دو رقم تشکیل شده است:

- رقم اول: نشاندهنده فرآیند اصلی است. به عنوان مثال، H1 به معنای “فقط سختکاری کرنشی شده” است.

- رقم دوم: نشاندهنده درجه سختی نهایی است. برای مثال، H_8 به معنای “کاملاً سخت شده” است.

در کاربردهای دریایی، تمپرهای خاصی تعریف شدهاند که خواص بهینهای برای این محیط ارائه میدهند:

- H111: تمپری است که پس از آنیل شدن، مقدار کمی کار سرد بر روی آن انجام شده است تا صافی سطح آن بهبود یابد، اما خواص مکانیکی آن نزدیک به حالت آنیل شده (O) است.

- H112: این تمپر مربوط به قطعاتی است که از فرآیندهای شکلدهی در دمای بالا (مانند نورد گرم) به دست آمدهاند و خواص مکانیکی آنها به صورت طبیعی حاصل شده و کنترل خاصی روی سختکاری کرنشی آنها صورت نگرفته است.

- H116: این تمپر برای آلیاژهای سری ۵۰۰۰ با حداقل ۴٪ منیزیم طراحی شده است. این آلیاژها علاوه بر دستیابی به خواص مکانیکی مشخص از طریق کار سرد، مقاومت بسیار بالایی در برابر نوع خاصی از خوردگی (Exfoliation Corrosion) از خود نشان میده دهند.

در ادامه، آلیاژهای سری ۶۰۰۰ که قابلیت استحکامدهی از طریق عملیات حرارتی را دارند، مورد بررسی قرار میگیرند.

۴. آلیاژهای سری ۶۰۰۰: استحکام و شکلپذیری از طریق عملیات حرارتی

اهمیت استراتژیک آلیاژهای سری ۶۰۰۰ در قابلیت تولید پروفیلهای اکسترود شده با اشکال هندسی پیچیده نهفته است که به عنوان اجزای سازهای در کشتیها و سکوهای دریایی به کار میروند. قابلیت عملیات حرارتی به این آلیاژها اجازه میدهد تا پس از فرآیند شکلدهی، به استحکام بسیار بالاتری نسبت به سری ۵۰۰۰ دست یابند و در عین حال جوشپذیری خوبی را حفظ کنند.

۴.۱. اصول عملیات حرارتی

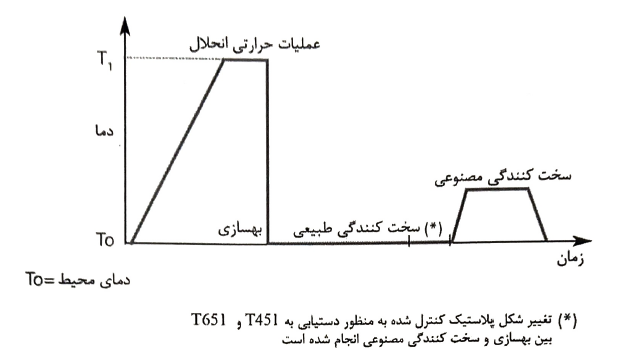

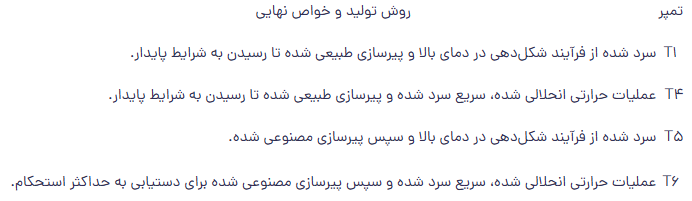

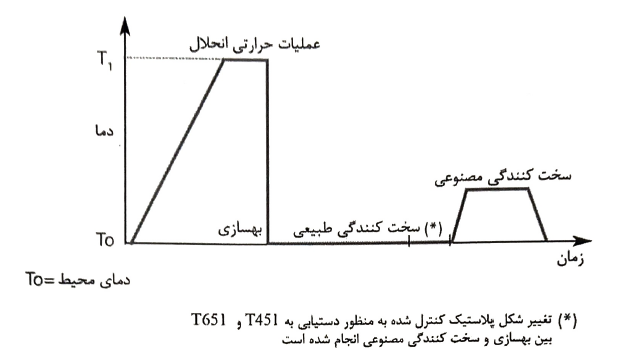

فرآیند عملیات حرارتی برای دستیابی به حداکثر خواص مکانیکی در آلیاژهای سری ۶۰۰۰ شامل سه مرحله اصلی است که در شکل 3 به تصویر کشیده شده است:

- عملیات حرارتی انحلالی (Solution Heat Treatment): در این مرحله، آلیاژ تا دمایی نزدیک به نقطه ذوب خود (معمولاً حدود ۵۳۰ درجه سانتیگراد) حرارت داده میشود. هدف، حل کردن عناصر آلیاژی (مانند Mg و Si) و ترکیبات بینفلزی در فاز زمینه آلومینیوم و ایجاد یک محلول جامد همگن است.

- سرد کردن سریع (Quenching): بلافاصله پس از مرحله انحلال، آلیاژ به سرعت سرد میشود (معمولاً با استفاده از آب یا هوای فشرده). این کار از تشکیل رسوبات درشت و نامطلوب جلوگیری کرده و عناصر آلیاژی را به صورت فوق اشباع در محلول جامد “به دام” میاندازد.

- پیرسازی (Aging): در این مرحله، به آلیاژ اجازه داده میشود تا در دمای مشخصی برای مدت زمان معینی باقی بماند. این فرآیند باعث رسوبگذاری ترکیبات بینفلزی بسیار ریز (مانند Mg₂Si) در ساختار میشود که این رسوبات مانع حرکت نابجاییها شده و استحکام آلیاژ را به شدت افزایش میدهند. پیرسازی به دو صورت انجام میشود:

- پیرسازی طبیعی (Natural Aging): در دمای محیط انجام میشود (تمپر T4).

- پیرسازی مصنوعی (Artificial Aging): در دمای بالاتر (مثلاً ۱۵۰ تا ۱۹۰ درجه سانتیگراد) برای تسریع فرآیند رسوبگذاری انجام میشود (تمپرهای T5 و T6).

شکل 3- توالی سخت گردانی زمانی

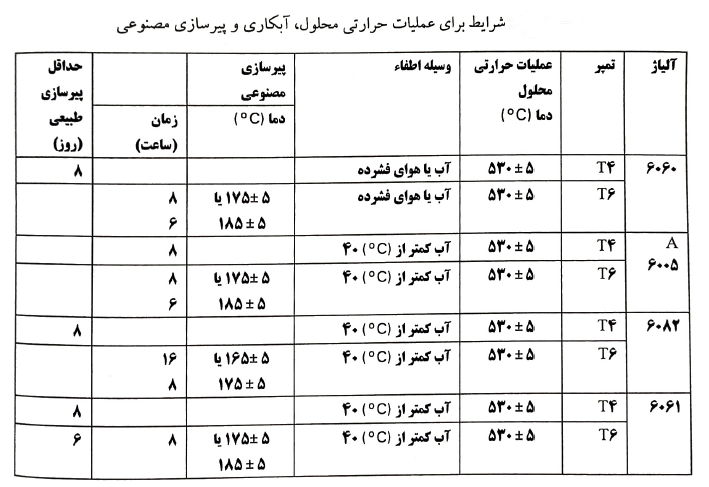

جدول 2- شرایط عملیات حرارتی و پیرسازی برای آلیاژهای سری ۶۰۰۰

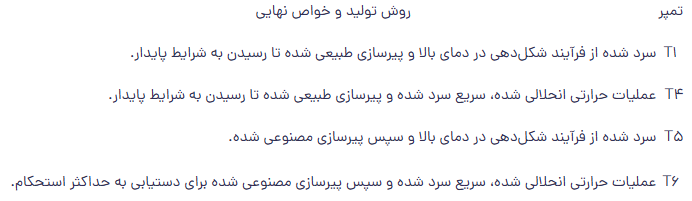

۴.۲. کدگذاری تمپرها بر اساس استاندارد EN 515 (تمپرهای T)

سیستم نامگذاری تمپرهای عملیات حرارتی شده (T) برای توصیف وضعیت نهایی آلیاژ پس از عملیات حرارتی و پیرسازی به کار میرود.

جدول 3- تشریح تمپرهای اصلی عملیات حرارتی

پس از بررسی خواص استاندارد، ضروری است که عملکرد این آلیاژها را در شرایط واقعی و چالشبرانگیز دریایی، از جمله دماهای متغیر و پس از جوشکاری، تحلیل کنیم.

۵. تحلیل عملکرد آلیاژها در شرایط بهرهبرداری دریایی

خواص مکانیکی استاندارد که در جداول ارائه میشوند، تنها بخشی از داستان هستند. عملکرد واقعی یک شناور به شدت به رفتار آلیاژها در دماهای متغیر بهرهبرداری و همچنین تأثیرات فرآیندهای ساخت، به ویژه جوشکاری که میتواند خواص ماده پایه را به طور موضعی تغییر دهد، بستگی دارد.

۵.۱. تأثیر دما بر خواص مکانیکی

رفتار آلیاژهای آلومینیوم در دماهای مختلف، یکی از ملاحظات مهم طراحی است:

- دماهای پایین: برخلاف بسیاری از فولادها که در دماهای پایین دچار شکست ترد میشوند، خواص مکانیکی آلیاژهای آلومینیوم مانند 5083 در دماهای بسیار پایین (Cryogenic) بهبود مییابد. دادههای جدول ۱۳-۳ نشان میدهد که با کاهش دما تا ۱۹۶- درجه سانتیگراد، استحکام کششی نهایی (Rm) از ۲۷۰ به ۴۹۰ مگاپاسکال و استحکام تسلیم (Rp0.2) از ۱۲۰ به ۱۴۰ مگاپاسکال افزایش مییابد، در حالی که انعطافپذیری (A%) همچنان در سطح عالی باقی میماند. این ویژگی آنها را برای کاربردهایی مانند حمل گازهای مایع (LNG) مناسب میسازد.

- دماهای بالا: آلیاژهای سری ۶۰۰۰ که استحکام خود را از رسوبات پیرسازی به دست میآورند، به دماهای بالا حساس هستند. همانطور که در جدول ۱۵-۳ و شکل ۴-۳ نشان داده شده است، نگهداری آلیاژ 6061-T6 در دماهای بالاتر از ۱۰۰ درجه سانتیگراد برای مدت زمان طولانی، باعث درشت شدن رسوبات و در نتیجه افت قابل توجه خواص مکانیکی میشود. این پدیده که به آن “فراپیرسازی” (Over-aging) گفته میشود، باید در طراحی قطعاتی که در نزدیکی منابع حرارتی مانند موتورخانه قرار دارند، مد نظر قرار گیرد.

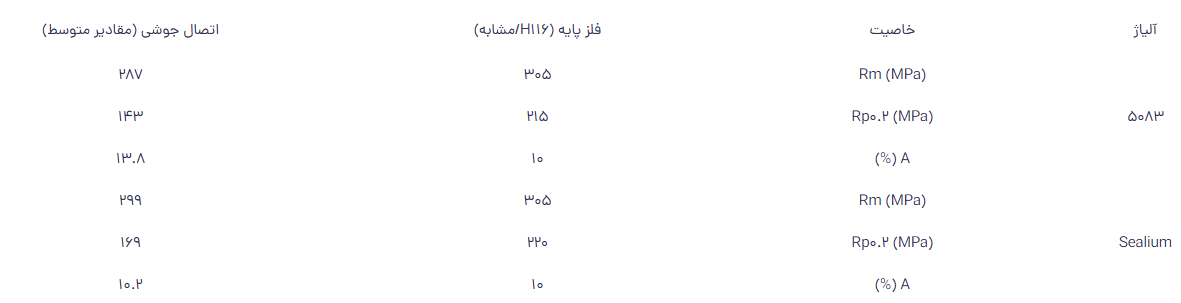

۵.۲. ارزیابی ناحیه متأثر از حرارت (HAZ) در اتصالات جوشی

جوشکاری یک فرآیند ضروری در ساخت شناور است، اما حرارت ورودی آن باعث ایجاد یک ناحیه متأثر از حرارت (Heat-Affected Zone – HAZ) در اطراف خط جوش میشود (شکل ۵-۳). در این ناحیه، ساختار میکروسکوپی و خواص مکانیکی فلز پایه دچار تغییر و تضعیف میشود. این تضعیف در آلیاژهای کارسخت شده سری ۵۰۰۰ به دلیل فرآیند بازپخت موضعی (آنیل شدن) و از بین رفتن اثر کار سرد رخ میدهد، در حالی که در آلیاژهای عملیات حرارتی شده سری ۶۰۰۰، این پدیده ناشی از انحلال یا درشتشدگی (فراپیرسازی) رسوبات سختکننده Mg₂Si است.

شکل ۵-۳: اتصالات جوش خورده

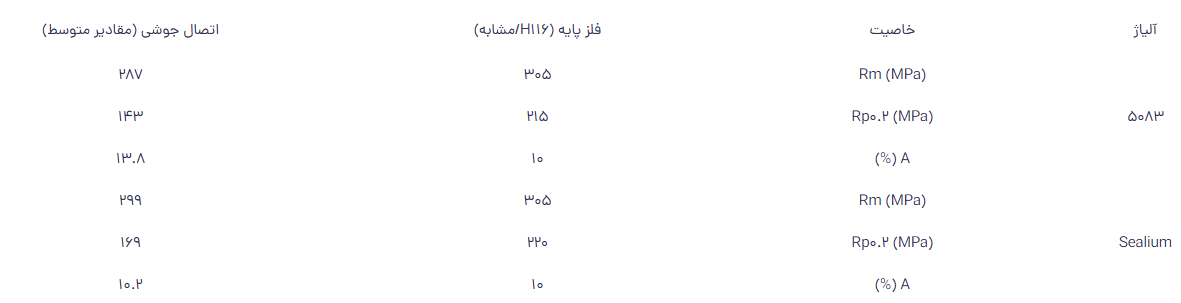

برای مقابله با این چالش، آلیاژهای نوینی مانند Sealium توسعه یافتهاند. این آلیاژ که به عنوان جایگزینی برتر برای 5083 H116 طراحی شده، خواص مکانیکی بسیار بهتری را پس از جوشکاری حفظ میکند.

جدول ۵: مقایسه خواص مکانیکی آلیاژ Sealium و 5083 (فلز پایه و اتصال جوشی)

همانطور که در جدول مشاهده میشود، استحکام تسلیم (Rp0.2) در ناحیه جوش Sealium به طور قابل توجهی بالاتر از 5083 است که به معنای مقاومت بیشتر در برابر تغییر شکل پلاستیک در این ناحیه حساس است. علاوه بر این، نمودار مقاومت به خستگی (شکل ۸-۳) نشان میدهد که Sealium تحت بارهای چرخهای نیز عملکرد بهتری نسبت به 5083 H116 از خود نشان میدهد. به عنوان مثال، در سطح تنش ۱۷۰ مگاپاسکال، آلیاژ 5083 H116 در حدود ۲۰۰,۰۰۰ سیکل دچار شکست میشود، در حالی که Sealium بیش از ۱,۰۰۰,۰۰۰ سیکل را تحمل میکند که نشاندهنده بهبود چشمگیر عمر خستگی است.

۶. نتیجهگیری: راهنمای انتخاب آلیاژ برای مهندسین

تحلیل ارائه شده نشان میدهد که انتخاب آلیاژ آلومینیوم برای کاربردهای دریایی فراتر از بررسی صرف خواص مکانیکی استاندارد است و نیازمند درک عمیقی از رفتار مواد در شرایط واقعی است. نتایج کلیدی این بررسی را میتوان در چند نکته خلاصه کرد:

- تفاوت عملکردی سریها: آلیاژهای سری ۵۰۰۰ به دلیل دوام، جوشپذیری و مقاومت به خوردگی عالی، انتخاب اصلی برای ساخت ورقهای بدنه و روسازه هستند. در مقابل، آلیاژهای سری ۶۰۰۰ به دلیل استحکام بالا پس از عملیات حرارتی و قابلیت اکسترود شدن، برای ساخت پروفیلهای سازهای پیچیده ایدهآل هستند.

- اهمیت حیاتی تمپر (Temper): انتخاب صحیح تمپر (مانند H111، H116، T5 یا T6) تأثیر مستقیمی بر خواص نهایی قطعه دارد. طراحان باید با درک کامل از فرآیند تولید هر تمپر و ویژگیهای آن، مناسبترین گزینه را برای هر کاربرد انتخاب کنند.

- تأثیر فرآیندهای ساخت: جوشکاری به عنوان یک فرآیند کلیدی در ساخت، میتواند به طور قابل توجهی خواص مکانیکی را در ناحیه HAZ تضعیف کند. درک این پدیده و در نظر گرفتن آن در محاسبات طراحی، یا استفاده از آلیاژهای پیشرفته مانند Sealium که عملکرد بهتری پس از جوشکاری دارند، برای تضمین ایمنی و یکپارچگی سازه ضروری است.

بنابراین، تسلط بر این جزئیات فنی برای مهندسان و طراحان، یک الزام غیرقابل انکار برای ساخت شناورهای آلومینیومی ایمن، کارآمد و با عمر طولانی است.

منبع:

اصول طراحی شناورهای آلومینیومی نوشتهی محسن خسروی بابادی و امین رضوانپور.

مطالعه قسمت اول این مقاله:

چرا آلومینیوم انتخاب اول صنعت کشتیسازی مدرن است؟

مطالعه مواردی برای مطالعه بیشتر:

تاریخچه و آینده پیشرانش دریایی؛ تحلیل جامع از موتور بخار تا آمونیاک و هیدروژن

محقق و پژوهشگر

کارشناس ارشد مهندسی مواد و متالورژی